پلاسمای تحت خلاء چیست؟

پلاسما، چهارمین حالت ماده که توسط ایروینگ لانگمایر (Irving Langmuir)، در سال ۱۹۲۷ میلادی نامگذاری شد، در محیطهای مختلف مانند لوله تخلیه الکتریکی در محیط آزمایشگاه، تا رعد و برق و شعله آتش در فشار اتمسفر قابل مشاهده است. عملیات سطحی با پلاسما در خلاء با پوششدهی، تمیزسازی، خوردگی و فعالسازی سطح، روشی متداول برای ایجاد سطوحی با ویژگیهای مطلوب است.

پلاسمای تحت خلاء از طریق جداسازی الکترونها از اتمها و یونیزه و رسانا شدن گازها به روشهای مختلفی همچون عبور جریان الکتریک از یک گاز دیالکتریکی (تونلزنی) یا افزایش دما ایجاد میشود. ذرات باردار موجود در پلاسما ویژگیهای الکتریکی گاز را تحت تأثیر قرار میدهند و از میدانهای الکتریکی و مغناطیسی خارجی تأثیر میپذیرند.

محیط پلاسمایی توسط مشخصههایی همچون فشار، دما، چگالی و درجه یونیزاسیون تعریف میشود. پلاسما به انواع سرد، گرم و داغ دستهبندی و توسط مدلهای مختلف توصیف میشود.

اگر الکترونها اکثریت ذرات پرانرژی در پلاسما را تشکیل دهند و ذرات دیگر پلاسما در دمای اتاق باشند، آنگاه یک پلاسمای سرد داریم؛ البته در این حالت هم دمای الکترونها بسیار بالا و در حدود چند هزار درجه سلسیوس است. پلاسمای سرد در لولههای تخلیه الکتریکی کم فشار و یونوسفر زمین وجود دارد. با بالا رفتن فشار پلاسما و افزایش برخوردهای الکترون-یون، پلاسما به تعادل ترمودینامیکی نزدیک میشود و دمای آن بالاتر میرود و اصطلاحا پلاسمای داغ خواهیم داشت. درجه یونیزاسیون در پلاسمای سرد در حدود ۱% است، در حالی که محیط پلاسمای داغ کاملا یونیزه است.

پلاسمای تخلیه الکتریکی

پلاسمای تخلیه الکتریکی یا Glow Discharge Plasma، مخلوطی از گازهای یونیزه است که با اعمال ولتاژ بالا بین دو الکترود در یک محفظه یا لوله تحت خلاء (فشار کم) ایجاد میشود. با افزایش ولتاژ از مقدار حدی، گاز بین دو الکترود یونیزه شده و یک نور رنگی (بسته به نوع گاز موجود در محفظه) ساطع میشود. تخلیه الکتریکی را میتوان با مقادیر ولتاژ بالا و جریان کم و ایجاد پلاسمای پایدار برای کاربردهای تحقیقاتی و صنعتی کنترل نمود. امروز پدیده تخلیه الکتریکی در محیط با فشار اتمسفر نیز ایجاد میشود که در مواردی همچون تمیزکردن سطوح بسیار بزرگ کاربرد دارد.

کاربردهای پلاسمای تحت خلاء

پلاسما شامل ذرات پرانرژی است که میتوانند مانند یک سمباده عمل کنند و یا سطوح اجسام را کندوپاش نمایند. این قابلیت پلاسما، آن را ابزاری کارآمد در فناوریهای عملیات سطحی با پلاسما، مانند تمیزسازی، زدایش سطحی (etching)، لایهنشانی و اصلاحات سطحی میکند.

در ادامه برخی از موارد کاربرد پلاسما در دنیای علم و فناوری معرفی میشوند:

- لایهنشانی با پلاسما یا Plasma Coating

- تمیزسازی با پلاسما (پلاسمای سرد) یا Plasma Cleaning

- زدایش خشک یا Dry Etching

- فعالسازی سطح

- عملیات آبدوستسازی (Hydrophobuc)

- عملیات آبگریزسازی (Hydrophilic)

لایهنشانی با پلاسمای تحت خلاء

یکی از کاربردهای مهم پلاسمای تحت خلاء، لایه نشانی است. از طریق این فرآیند، یک لایه نازک از ماده مورد نظر روی نمونه تحت شرایط کنترل شده، ایجاد میشود.

لایه نشانی از طریق پلاسما به سه روش انجام میشود:

- لایه نشانی بخار شیمیایی به کمک پلاسما (PECVD)

- لایه نشانی بخار فیزیکی از طریق اسپاترینگ (PVD)

- اسپری پلاسما

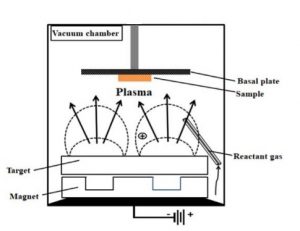

روش PECVD یکی از زیرمجموعههای لایه نشانی بخار شیمیایی (CVD) است که در آن پلاسما به ترکیب و پیوند شیمیایی گازهای واکنشدهنده کمک میکند. در لایه نشانی به روش اسپری پلاسما، پودر ماده مورد لایهنشانی را وارد یک جت پلاسمای داغ (با دمای حدود ۱۰۰۰۰ کلوین) میکنند تا سطح مورد نظر را بپوشاند. اسپاترینگ، یک روش لایه نشانی فیزیکی (PVD)، محسوب میشود که در یک محیط پلاسما با بمباران کردن ماده اولیه، باعث جدا شدن ذرات آن ماده و ایجاد یک لایه نازک از آن بر روی زیرلایه میشود. دستگاههای لایه نشانی به روش اسپاترینگ DSR1 ،DST1 و DST3 از مجموعه دستگاههای شرکت پوششهای نانوساختار هستند که از طریق ایجاد یک محیط پلاسما، فرآیند لایه نشانی را انجام میدهند.

تمیزسازی با پلاسمای تحت خلاء (پلاسما کلینر)

به طور کلی، روشهای متنوعی برای پاک کردن سطوح از آلودگیها وجود دارد. مانند:

- پاک کردن با استفاده از محلولهای حاوی الکل

- تمیز کردن توسط حمام فراصوت (اولتراسونیک)

- پاک کردن از طریق ماشینهای شسشتوی صنعتی

اما تمام این روشها برای تمیز کردن سراسری سطوح، به ویژه سطوح متخلخل، کافی نیست. آلودگیهای روی سطوح، معمولا از جنس مواد آلی هستند که بعد از تمیز کردنهای شیمیایی باقی ماندهاند یا مواد روغنی هستند که بسیاری از حلالها قادر به پاک کردن آنها نیستند. اگر این مواد روی سطوح باقی بمانند در تمام مراحل بعدی آماده سازی نمونه اختلال ایجاد میکنند.

در اکثر موارد این آلودگیها را میتوان با پلاسمای اکسیژن یا پلاسمای هوا تمیز کرد. مولکولهای یونیزه شده اکسیژن بسیار واکنش پذیر هستند و با این آلودگیها پیوند شیمیایی برقرار میکنند و آنها را از سطح جدا مینمایند. از طرفی، بازترکیب الکترون-یونها در پلاسما منجر به تابش اشعه ماوراء بنفش میشود که باعث سست شدن پیوندهای پلیمری برخی از این آلودگیها میشود. سپس، رادیکالهای اکسیژن از پیوستن مجدد این پلیمرها جلوگیری میکنند. در نهایت، پمپ خلاء، همه این آلودگیهای چسبیده به اکسیژن را، به بیرون میکشد.

همچنین، ذرات پلاسما مانند یک سمباده مولکولی عمل کرده و آلودگیهای سطح را متلاشی میکنند. فشار مناسب تشکیل پلاسما برای تمیز کردن سطوح در حدود یک میلیبار (یک هزارم فشار هوا) است. البته پلاسما در فشار هوا هم در مواردی استفاده میشود.

حذف لایه اکسید شده

پلاسمای تحت خلاء، هم برای ایجاد لایههای اکسیدی و هم برای پاک کردن اکسید فلزات از روی سطوح استفاده میشود. تفاوت این دو فرآیند در گاز یونیزه شده در آنهاست. اگر این گاز هیدروژن (H۲) باشد، میتواند سطح اکسیدی را پاک کند. به این صورت که انرژی اشعه UV ساطع شده از گاز پلاسما باعث سست شدن پیوندهای سطحی میشود و هیدروژن یونیزه با اکسیژن سطح اکسیدی واکنش داده و بخار OH توسط پمپ خلاء به بیرون کشانده میشود و درنهایت از محفظه خارج میگردد اما برای اکسید کردن سطح فلزات به پلاسمای گاز اکسیژن نیاز داریم.

زدایش خشک با استفاده از پلاسما (Dry Etching)

یکی از کاربردهای اصلی سیستمهای پلاسمای تحت خلاء زدایش یا اچینگ (Etching) است که در آن نمونه با پلاسمای تخلیه تابشی توسط ذرات یونیزه پر انرژی بمباران میشود تا طرح نانومتری مورد نظر، روی سطح با لایهبرداری ایجاد شود. زدایش پلاسمایی به عنوان زدایش خشک نیز تعریف میشود زیرا از هیچگونه مایع یا محلولی برای خوردگی سطح و ایجاد فرورفتگیها استفاده نمیشود. لازم به ذکر است که نمونه در فرآیند زدایش پلاسمایی نقش کاتد را بازی میکند و گاز پلاسما بر اساس جنس نمونه متفاوت است.

برخی از گازهای متداول در این فرآیند عبارتند از ترکیب شیمیایی گازهای متداول مورد استفاده در این فرآیند مانند Ar ، CF۴ ، SF۶ ، O۲ ،Cl۲ برای تشکیل پلاسما، تعیین کننده نوع واکنش پلاسما با سطح ماده و تاثیرگذاری تکنیک زدایش پلاسمایی است. از این روش معمولا در تولید دستگاههای نیمههادی استفاده میشود.

فعال کردن سطوح از طریق پلاسما (Activating Surface)

یکی از مهمترین کاربردهای سیستم پلاسمای تحت خلاء، فعال کردن یا همان اکتیو کردن سطوح است. این فرآیند با ایجاد رادیکالهای آزاد و ذرات واکنشپذیر بر روی سطح رخ میدهد. این سطح فعال واکنشپذیر از طریق جدا شدن برخی اتمهای سطح به وسیله برخورد ذرات گاز یونیزه شده (اکسیژن، آرگون، نیتروژن، هیدروژن، هلیوم و …) با سطح و همچنین واکنش برخی از این گازها با سطح نمونه، ایجاد میشود. با این روش میتوان برخی ویژگیهای سطح مانند:

- کشش سطحی، انرژی سطحی، زاویه تماس

- چسبندگی (مورد استفاده در طراحی ادوات میکروفلوئیدیک)

- خواص تر شوندگی و آبدوستی و آبگریزی سطح

- پیوندهای سطحی

را اصلاح نمود.

آبگریز کردن سطوح به کمک پلاسمای تحت خلاء

آبگریز نمودن سطوح (Hydrophobic Treatment)، به روشهای مختلفی مانند زدایش یا لایهنشانی یک لایه آبگریز (از جنس پلیمرهایی همچون تفلون) بر روی سطح انجام میشود. با استفاده از لایهنشانی از طریق پلاسما میتوان این لایه نازک پلیمری را برای پوشاندن سطح مورد نظر تولید کرد. این پوشش پلیمری که دریک محیط خلاء ایجاد میشود، میتواند سطحی را ایجاد کند که در برابر گرد و غبار، آب و محلولهای آبی مقاوم باشد. سطوح آبگریز دائمی کاربردهای فراوانی در صنایع مختلف دارند. به عنوان مثال، خاصیت پاکنندگی و خاصیت محافظت از پارچهها، پلاستیکها، سرامیک، صنایع پزشکی و قطعات الکترونیک در برابر گرد غبار، روغن و آب را دارا میباشند.

آبدوست کردن سطوح به کمک پلاسمای تحت خلاء

این روزها، سطوح آبدوست (Hydrophilic Treatment)، مورد توجه پروژههای تحقیقاتی قرار گرفتهاند. این سطوح دارای انرژی سطحی زیادی هستند که میتواند به آب اجازه دهد به طور یکنواخت روی سطح پخش شود. زاویه تماسی آب روی این سطوح کمتر از ۹۰ درجه است (زاویه تماسی معیاری برای نشان دادن میزان تر شدگی سطوح است، به طوری که اگر این زاویه کمتر از ۹۰ باشد میزان ترشدگی زیاد و اگر بیشتر از ۹۰ درجه باشد میزان تر شدگی کم است، یا به عبارت دیگر سطح آبگریز است).

یکی از اصلیترین کاربردهای پلاسمای تحت خلاء، آبدوست کردن سطوح است. در این روش، نمونه مورد نظر در معرض پلاسمای هوا یا پلاسمای اکسیژن قرار میگیرد و سپس آبدوست میشود. از دیگر ویژگیهای دستگاههای اسپاترینگ شرکت پوششهای نانوساختار، ایجاد یک سطح آبدوست در پلاسمای هوا یا اکسیژن است. به علاوه، در محیط پلاسما، لایه نشانی پلیمرهایی مانند گروههای کربوکسیل و آمید میتواند باعث افزایش آبدوستی سطوح و ترشوندگی شود.

مزایای تمیزسازی سطح با پلاسما

تمیزسازی سطح با استفاده از پلاسما در یک محیط فشار-پایین (خلاء) روشی به صرفه برای ایجاد سطوحی تمیز و یکنواخت با ایمنی بالاست. در ادامه، مزایای تمیزسازی سطوح با پلاسما در مقایسه با تمیزسازی شیمیایی عنوان شدهاند. در تمیزسازی پلاسما

- با استفاده از عوامل کنترلپذیر توان، فشار، نوع گاز و زمان میتوان فرآیند تمیزسازی را کنترل نمود، در حالی که تمیزسازی شیمیایی بسیار به زمان و غلظت مواد شیمیایی حساس است.

- هیچگونه مواد شیمیایی در انتهای فرآیند باقی نمیماند، اما تمیزسازی شیمیایی نیازمند فرآیندهای اضافهتری پس از انجام تمیزسازی است.

- گازهای بیخطری تولید میشوند که دوستدار محیط زیست هستند، اما در تمیزسازی شیمیایی مقادیر زیادی از مواد سمی تولید میشوند.

- امکان تمیزسازی طیف وسیعی از مواد مانند فلزات، پلاستیکها، شیشه، سرامیکها و غیره است.

- امکان تمیزسازی موثرتری نسبت به استفاده از محلولهای ارگانیک و مخرب برای از بین بردن آلودگیهای میکروبی وجود دارد.

کاربردهای عملیات سطحی با پلاسما

با توجه به مزیتهای کاربردی عملیات سطحی با پلاسما نسبت به دیگر روشها، این روش کاربردهای وسیعی دارد. امروزه از عملیات پلاسما در تحقیقات و صنایع مختلف در زمینههای گوناگون شامل:

- تمیزسازی بسیار دقیق سطوح فلزی

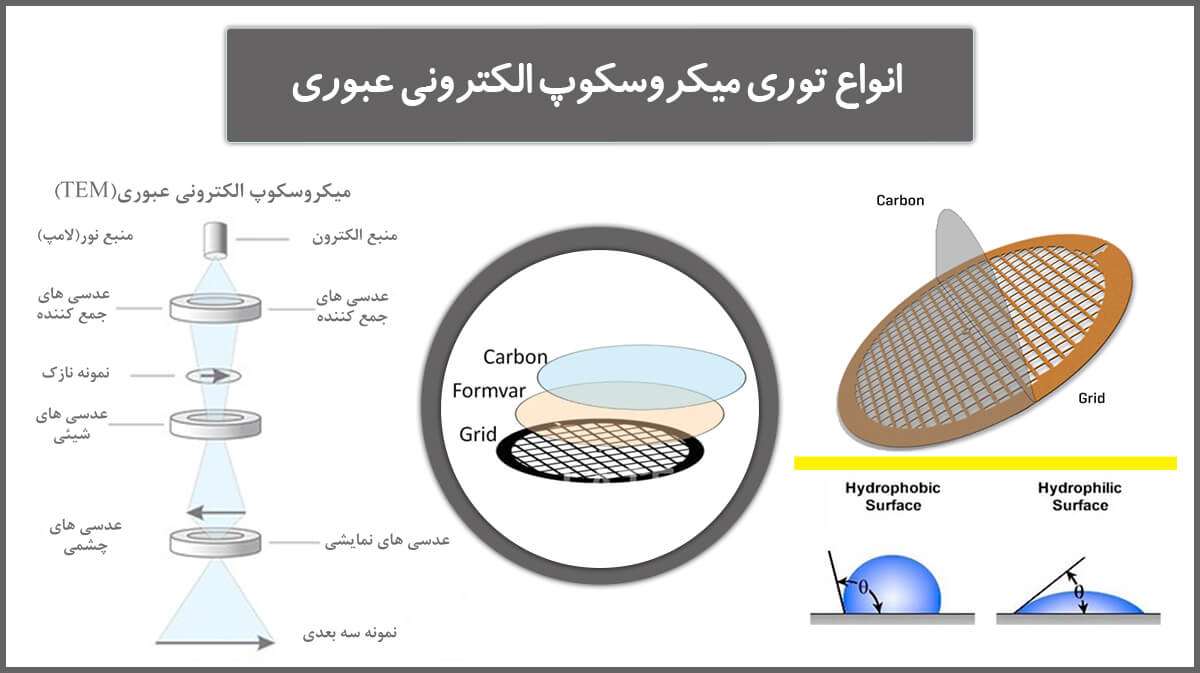

- عملیات سطحی بر روی توریهای TEM

- صنایع الکترونیک: تمیزسازی بردهای PCB و قابهای سربی

- آمادهسازی سطوح و تمیزسازی سطوح شیشهای

- آمادهسازی سطوح برای پرینت جوهری

- تمیزسازی سطوح سرامیکی

- حذف لایههای اکسیدی بر روی سطوح

- اتصال قویتر با لایههای نشانده شده بر روی سطح

- افزایش چسبندگی سطحی

- افزایش چسبندگی سطوح پلیمری

استفاده میشود و از مواد گوناگونی همچون فلزات، شیشه، سرامیکها، پلاستیکها، چوب و پارچه در این کاربردها بهره برده میشود.

عملیات سطحی با ولتاژ مستقیم یا متناوب؟

ولتاژی که موجب تشکیل پلاسما میشود، از دو نوع منبع تغذیه میتواند تامین گردد: منبع تغذیه مستقیم (DC) یا متناوب (RF). پلاسمای متناوب در فشار کمتری نسبت به پلاسمای مستقیم تشکیل میشود و در نتیجه آلودگی کمتری در انتهای فرآیند بر روی سطح باقی میماند. در جدول زیر بخشی از ویژگیهای مشعلهای پلاسمایی مستقیم و متناوب با یکدیگر مقایسه شدهاند:

|

ویژگی |

مشعل پلاسمای مستقیم | مشعل پلاسمای متناوب |

| طیف توانی | تا ۱۰۶ وات | تا ۱۰۵ وات |

| بازدهی | بالا | کم |

| ناخالصیهای باقیمانده | بله | خیر |

| دما | بالا | پایین |

| خوردگی الکترود | بله | خیر |

| هزینه | پایین | بالا |

قابل ذکر است که پلاسمای متناوب نرخ یونیزاسیون بیشتری نسبت به پلاسمای پالسی مستقیم دارد.

پلاسما کلینرهای شرکت پوششهای نانوساختار

شرکت پوششهای نانوساختار، طراح و تولیدکننده سیستمهای لایهنشانی در خلاء به روش اسپاترینگ بر اساس فناوری لایهنشانی با پلاسما است. لایهنشانی انواع اهداف فلزی و ترکیبی توسط فرآیندهای اسپاترینگ ولتاژ مستقیم و متناوب با استفاده از سیستمهای لایهنشانی نیمه/تمام اتوماتیک این شرکت امکانپذیر است. برخی از مدلهای سیستمهای لایه نشانی در خلاء محصولات شرکت پوشش های نانوساختار برای انجام عملیات سطحی پیش از لایهنشانی مجهز به امکان پلاسما کلینر (Plasma Cleaner) هستند.

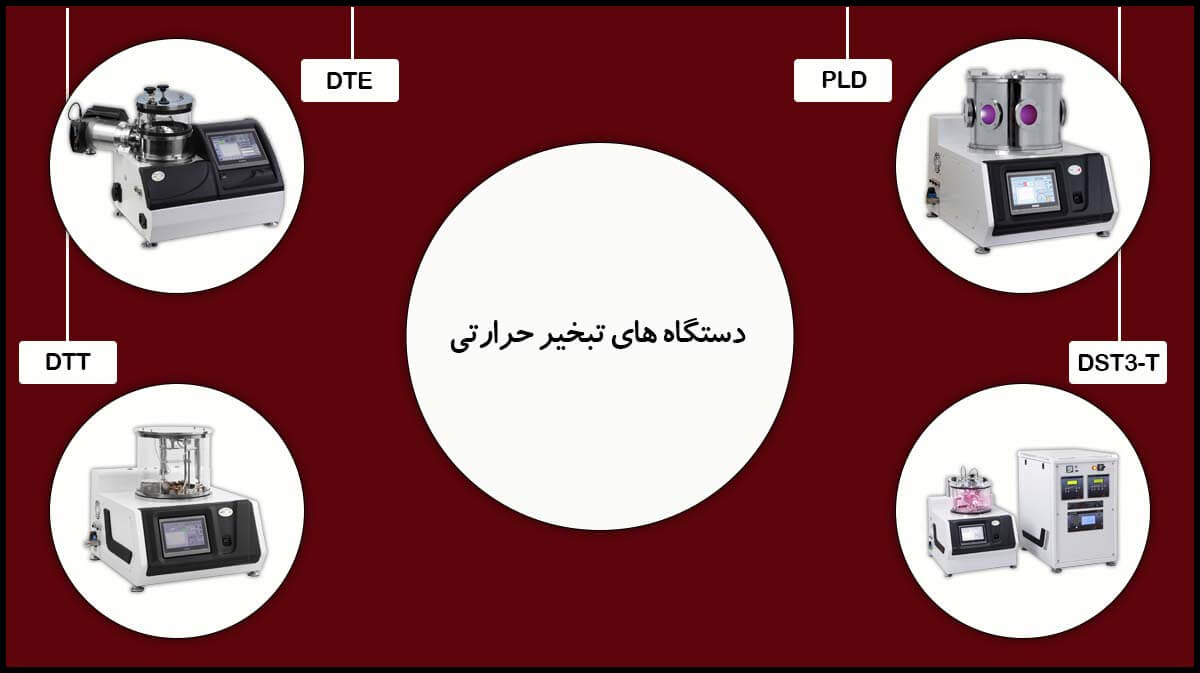

دستگاههای مگنترون اسپاترینگ رومیزی تک کاتده خلاء پایین DSR1 و خلاء بالا مدلهای DST1-170 و DST1-300، دستگاههای اسپاترکوتر و کربنکوتر DSCR و DSCT، دستگاه اسپاترینگ سه کاتده مدل DST3 و دستگاه اسپاترینگ سه کاتده و تبخیر حرارتی مدل DST3-T از جمله دستگاههای پرفروش شرکت هستند که امکان انجام عملیات سطحی با پلاسما بر روی زیرلایه یا توریهای TEM برای آمادهسازی نمونههای TEMرا دارا هستند.

در این دستگاه کاربر قادر است بدون نیاز به خارج کردن نمونه از خلاء پس از استفاده از پلاسما کلینر، شروع به انجام فرایند اسپاترینگ (Sputtering) به منظور لایه نشانی ماده مورد نظر نماید. برای کسب اطلاعات بیشتر به سایت شرکت پوشش های نانوساختار مراجعه نمایید.

محصولات شرکت پوشش های نانوساختار

References

- Wöhle, J., A. Gebauer-Teichmann, and K-T. Rie. “Comparison of radio frequency and pulsed-dc plasma CVD of Ti-C-N-H and Zr-C-N-H layers at low temperature.” Surface and Coatings Technology ۱۴۲ (۲۰۰۱): ۶۶۱-۶۶۴.

- Gabbar, Hossam A., et al. “Comparative study of atmospheric pressure DC, RF, and microwave thermal plasma torches for waste to energy applications.” Sustainable Energy Technologies and Assessments 47 (۲۰۲۱): ۱۰۱۴۴۷.

- https://en.wikipedia.org/wiki/Plasma_activation

- https://en.wikipedia.org/wiki/Plasma_cleaning

- https://en.wikipedia.org/wiki/Plasma_(physics)

- https://tantec.com/electronics-industry/

- https://www.plasma-universe.com/plasma-classification-types-of-plasma/

- Kiyotaka Wasa, Shigeru Hayakawa, Handbook of Sputter Deposition Technology: Principles, Technology and Applications (Materials Science and Process Technology Series), (1992), William Andrew Inc., 304 pages

- Advanced Non-Classical Materials with Complex Behavior: Modeling and Applications, Volume 1, Editor: Abbas Hamrang, Publ. CRC Press, 2014

- Yi, Chen Xi, et al. “Study on plasma cleaning of surface contaminants on pure copper.” Materials Research Express 10.۱ (۲۰۲۳): ۰۱۶۵۰۶.

- https://www.plasmatreat.com/en/what-is-plasma/plasma-surface-treatment/plasma-cleaning/

- https://www.iopp.org/files/public/taylorwesleyuflorida.pdf

- https://princetonscientific.com/plasma-treatment-equipment/

- https://www.biomat.it/services/plasma-treatments/

- Evgeny V. Shun’ko & Veniamin V. Belkin (2007). “Cleaning Properties of atomic oxygen excited to metastable state 2s۲2p۴(1S0)”. Phys. ۱۰۲(۸): ۰۸۳۳۰۴–۱– ۴

- Banerjee, K. K.; Kumar, S.; Bremmell, K. E.; Griesser, H. J. (2010-11-01). “Molecular-level removal of proteinaceous contamination from model surfaces and biomedical device materials by air plasma treatment”. Journal of Hospital Infection. ۷۶(۳): ۲۳۴–۲۴۲.

- Evgeny V. Shun’ko & Veniamin V. Belkin (2012). “Treatment Surfaces with Atomic Oxygen Excited in Dielectric Barrier Discharge Plasma of O2Admixed to N2“. AIP Advances. ۲ (۲): ۰۲۲۱۵۷–۲۴.

- https://www. plasmaetch.com/plasma-cleaning.php

- https://engineering.jhu.edu/labs/wp-content/uploads/sites/76/2016/04/All-About-Plasma-Cleaning.pdf

- Samanta, K., Jassal, M., & Agrawal, A. K. Atmospheric pressure glow discharge plasma and its applications in textile.Indian Journal of Fibre & Textile Research, 31, ۲۰۰۶, ۸۳-۹۸ (۲۰۰۶).